Oficinas: 55 58081808

Ventas: 55 54018048

Inspecciones con Termografía Infrarroja

- EPAR

- Servicios

- Termografía Infrarroja

- Inspecciones con Termografía Infrarroja

¿Qué es la termografía infrarroja?

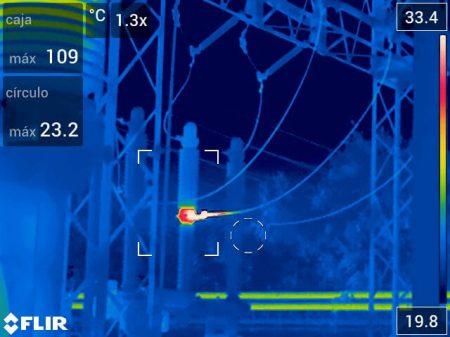

La termografía infrarroja es la ciencia de la detección de la energía infrarroja que emite un objeto, que la convierte en temperatura aparente y muestra el resultado como una imagen infrarroja.

Con una cámara infrarroja se pueden obtener imágenes termográficas sin hacer contacto directo con el equipo, captan imágenes térmicas radiométricas que contienen las mediciones de temperatura aparente para cada píxel de la imagen. Con esta función se puede identificar una anomalía y luego estudiarla a fondo para calcular las temperaturas aparentes de los puntos en cuestión.

La termografía infrarroja detecta patrones de calor que pueden ayudar a identificar el deterioro de los componentes antes de que fallen.

La mayoría de las fallas en equipos, ya sean eléctricos, mecánicos, de proceso o electrónicos, presentan un aumento en la temperatura de funcionamiento antes de que se produzca la falla.

¿Por qué es importante realizar inspecciones con termografía infrarroja?

Por la dependencia e importancia de las instalaciones eléctricas en la operación de la mayoría de la industria

Por las experiencias dentro de la industria / siniestros

Por las estadísticas de organismos enfocados exclusivamente a la Protección contra Incendio (NFPA, FM)

Porque el enfoque hoy en día es hacia una cultura de Seguridad Proactiva y no Reactiva

Ventajas de la implementación de los estudios de Termografía:

¡Seguridad! Evita el contacto con equipos de alto riesgo

El equipo es inspeccionado mientras éste trabaja

Resultados inmediatos y precisos

Es una herramienta que complementa y valida los trabajos de Mtto. Predictivo/Preventivo

Evita interrupciones inesperadas

Permite priorizar y programar los mantenimientos

Permite determinar las causas de falla en los equipos

Ayuda a identificar fugas de energía ($)

Termina con el correctivo, representando ahorro a la empresa

Trabajo en equipo (usuarios/especialistas) intercambio de conocimientos para lograr el éxito del programa

Minimiza un evento que involucre a un Transformador/Equipos Eléctricos (fuego, daños por humos corrosivos – contaminación)

Ayuda a identificar fugas de energía ($)

Minimiza el costo elevado de Refacciones solicitadas de manera urgente

Evita el pago de horas extras

Evita el alto costo de refacciones en almacén

Evita cambio de motores sin tener histórico

Reportes inmediatos

Acceso a Reportes y Base de datos vía Internet

Seguimiento/Verificación de Reparaciones

Duración de Inspección y entrega de Resultados

Se requiere un tiempo en campo mínimo de 7 horas dependiendo de la planta a inspeccionar adicional a esto se recopila información y se analiza, en instalaciones más grandes se requieren días e incluso semanas de inspección. Sin embargo el reporte final se entrega el último día de inspección.

Aplicaciones

Brindamos soporte al mantenimiento predictivo y al monitoreo de condición de:

- Instalación eléctrica

- Instalación mecánica

- Hornos

- Calderas

- Refrigeración

- Áreas de proceso

Equipo utilizado

- Utilizamos lo último en tecnología, nuestros especialistas son Ingenieros y Termógrafos Certificados Nivel II.

- Cámaras termográficas FLIR T540, T650sc

- Software especializado (Usamos bases de datos para llevar un historial y correcto monitoreo de sus equipos, las cuales son accesibles en cualquier momento, entregamos el reporte de manera inmediata el mismo día en que se termina el análisis).

- Base de datos (Contamos con portal exclusivo por cliente).

Normativa

Con referencia a la NORMA Oficial Mexicana NOM-002-STPS-2010. Condiciones de seguridad-Prevención y protección contra incendios en los centros de trabajo, se establecen los requerimientos para la prevención y protección contra incendios en los centros de trabajo.

7.5 Establecer y dar seguimiento a un programa anual de revisión a las instalaciones eléctricas de las áreas del centro de trabajo, con énfasis en aquellas clasificadas como de riesgo de incendio alto, a fin de identificar y corregir condiciones inseguras que puedan existir

7.5.2 Entre los aspectos a revisar dentro del programa a que se refiere este numeral, se deberán considerar los denominados puntos calientes de la instalación eléctrica, aislamientos o conexiones rotas o flojas, expuestas o quemadas; sobrecargas (varias cargas en un solo tomacorriente); alteraciones, e improvisaciones, entre otras.

¡Estamos a sus órdenes para atender dudas y cotizaciones!